Carbon Release Issues of Treatments

Carbon Release in Treatment Process

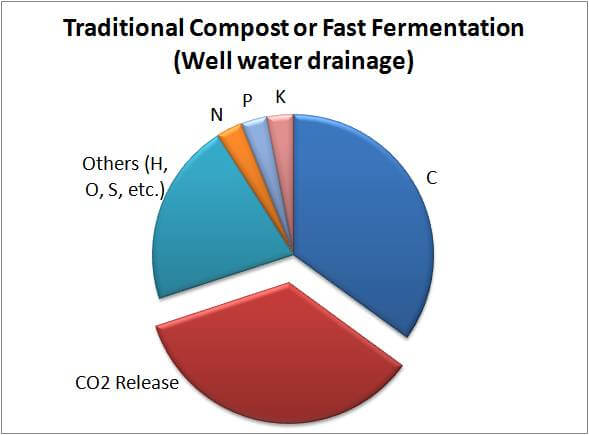

Traditional composting and fast fermentation methods rely on microbial decomposition of organic matter, which leads to the release of carbon dioxide (CO2) and methane (CH4) gases. As a result, a significant amount of carbon is lost from the organic waste, approximately 50% to 60%. Both carbon dioxide and methane are known to contribute to global warming, with methane having a much greater impact due to its potent greenhouse effect, which is about 300 times stronger than carbon dioxide. The emissions of these gases during traditional composting and fast fermentation processes pose environmental concerns and contribute to the overall issue of climate change.

A Latent Cost of Our Environment

Based on the given formula, we can calculate the amount of carbon dioxide released during the processing of 1 ton of organic waste using traditional composting. The result is approximately 0.73 tons of carbon dioxide emissions (Formula I). Considering the average cost of carbon rights in the carbon trading market, which is about USD$15 per ton, the estimated cost of carbon dioxide pollution from treating organic waste using traditional composting is around USD$10 per ton.

Formula I:

1 ton of organic waste x 40% (weight of solid material) x 50% (carbon loss in process) = 0.73 tons

In the formula, “W” represents the ratio of the molecular weight of carbon dioxide to carbon, which is approximately 3.67.

The Loss of Organic Matter

The decomposition process of organic waste, whether through traditional composting, mechanical composting, fast fermentation, biogas production, landfilling, or even untreated disposal, relies on the activity of microbes. During this process, a significant amount of carbon dioxide and methane is naturally released. These gases contribute to the greenhouse effect and can lead to the loss of organic matter, ultimately reducing the organic content in the soil.

No carbon release theory of Composting-free Technology

Two Facts about the Traditional Process

- Traditional composting relies on the long-term stacking of organic matter, during which microbes decompose the organic material and release carbon dioxide (CO2) and methane (CH4). The resulting compost is only suitable for application to the soil after it has fully matured.

- Fast fermentation, in traditional methods, also involves the microbial decomposition of organic matter, leading to the release of carbon dioxide. However, this process is not fully completed within a short period and requires an additional 30 days of stacking before it can be applied to the soil.

An innovative Technology – Composting-free Technology

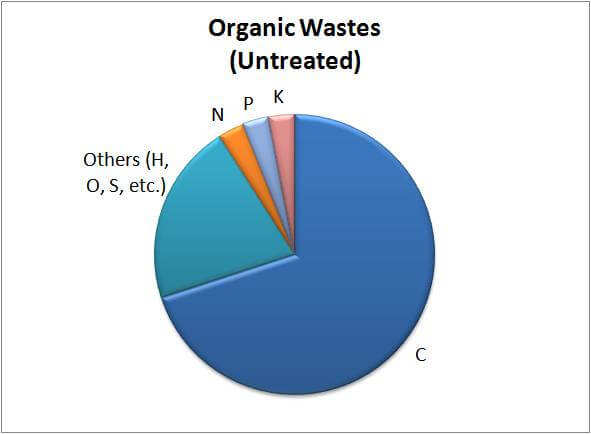

Organic waste consists of various elements, including carbon (C), hydrogen (H), oxygen (O), nitrogen (N), sulfur (S), phosphorus (P), potassium (K), calcium (Ca), magnesium (Mg), and trace minerals. Traditional composting and fast fermentation methods rely on microbial decomposition, which results in the release of carbon dioxide (CO2) and methane (CH4) during the maturation process. This leads to a significant loss of carbon content, typically around 50% to 60%.

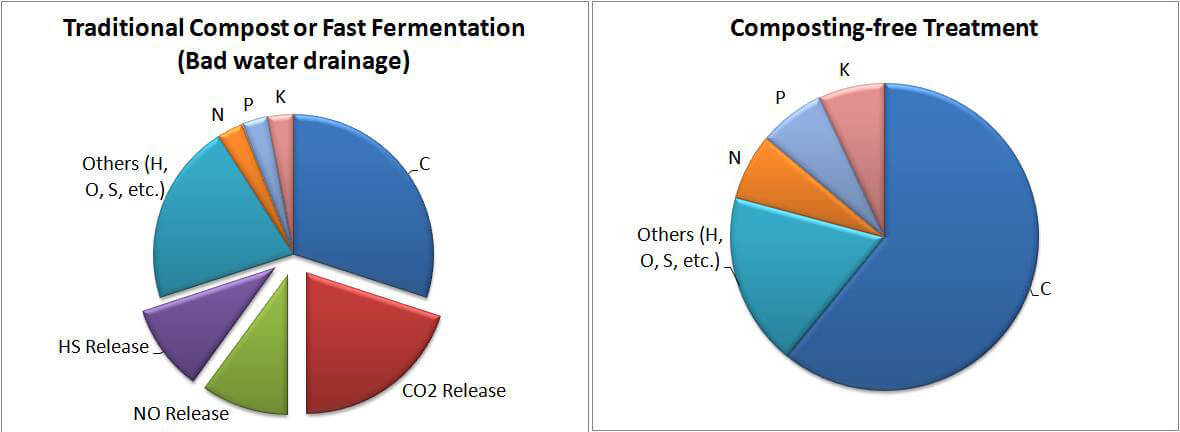

In contrast, Composting-free Technology utilizes organic enzymes as catalysts for a short-duration “reaction” process, which does not result in carbon loss. By employing this technology, the goal of reducing carbon dioxide emissions can be achieved without the drawbacks associated with traditional composting and fast fermentation methods.

Carbon Sequestration Technique contained inside the Composting-free Technology

Illustration of Carbon Sequestration from Composing-free process

Composting-free Technology offers effective carbon sequestration capabilities. Unlike traditional composting and fast fermentation methods that rely on microbial decomposition, Composting-free Technology has a short reaction time and does not generate significant CO2 emissions. Only a minimal amount of carbon is released during the treatment process, similar to the way humans release gas after food digestion. The concept of Composting-free Technology is inspired by the study of human digestion.

In contrast, traditional composting and fast fermentation methods result in a substantial loss of carbon content, with approximately 50-60% being emitted as carbon dioxide.

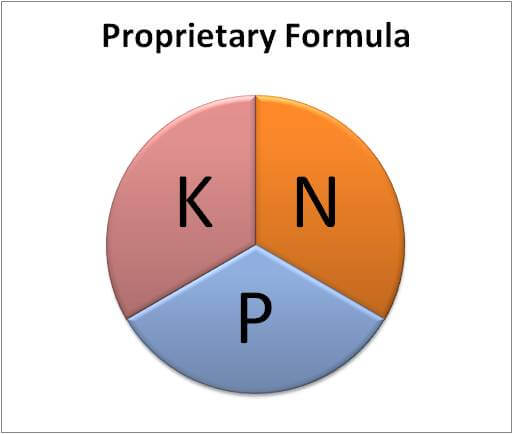

The accompanying figure illustrates the composition of dry organic waste prior to treatment, showing a high carbon content and relatively low levels of nitrogen (N), phosphorus (P), and potassium (K) – also known as NPK.

The following figures depict the composition of organic waste after undergoing traditional treatments such as composting, fast fermentation, biogas generation, and landfill disposal. It is evident that the carbon content has significantly decreased compared to the original waste, while the levels of nitrogen (N), phosphorus (P), and potassium (K) – collectively referred to as NPK – remain relatively low.

The following figure illustrates the composition of organic waste after undergoing Composting-free treatment. It is observed that the carbon content remains unchanged, indicating no loss of carbon during the process. Additionally, the levels of nitrogen (N), phosphorus (P), and potassium (K) – the NPK content – have been adjusted to higher levels compared to the original waste. This is achieved through the use of organic enzymes and additives in the Composting-free treatment, which facilitate the transformation and enrichment of nutrients in the waste, resulting in an improved NPK content.

The preservation of the carbon content and the enhancement of the NPK levels in the organic waste after Composting-free treatment are attributed to the incorporation of our proprietary formula consisting of organic enzymes and nutritive additives. This formula is specifically tailored and adjusted based on the customer’s specific requirements and intended use. The addition of these nutritive additives ensures that the final product of the Composting-free process meets the standards of a high-quality fertilizer, providing valuable nutrients for various agricultural applications.

The End Product of Composting-free is the Best Carbon Reservoir

Soil is a vital resource that can support and nourish all living organisms due to its rich organic matter and mineral content. It acts as a natural reservoir for carbon sequestration. Unlike other techniques such as carbon dioxide compression and underground storage, using soil as a carbon reservoir is highly effective. In the Composting-free process, carbon loss is minimized, allowing us to retain and sequester carbon within the end products. When these products are applied to the soil, they contribute to the absorption of carbon by crops and the soil itself. This transfer of organic carbon into new vitality helps promote soil health and sustainability.

An Example of Carbon Sequestration of Composting-free Technology

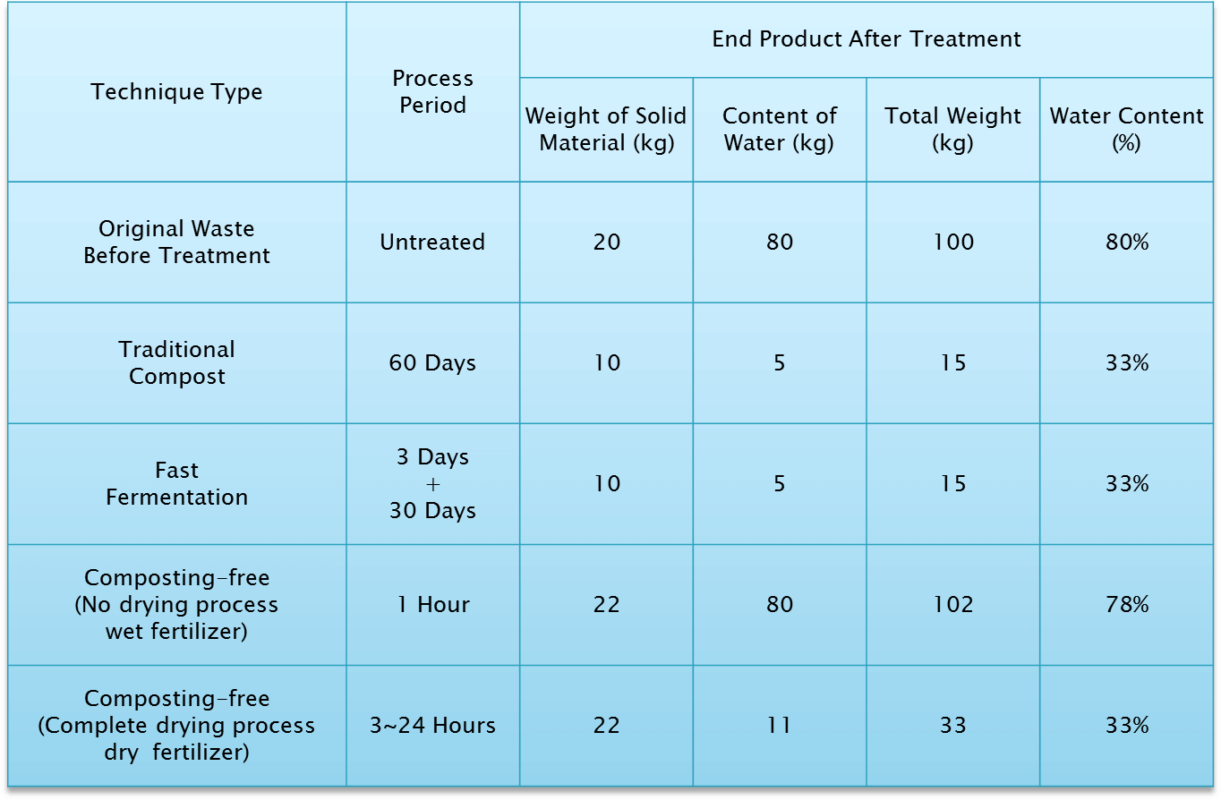

Here we take 100 (kg) of kitchen waste as sample and assume the water content is 80%.

Please find the table below which listed the difference of composition before and after treatment.

Traditional compost:60-day stack period.

Fast fermentation:3-day treatment, followed by 30-day stack.

Composting-free Technology:1 hour treatment, 3~24 hours of drying, 2kg formula is added.

Based on the data in the table, it is evident that traditional composting and fast fermentation result in a significant loss of solid material, approximately 50% to 60%. This loss occurs because the waste is decomposed over a long period of time by microbes, leading to the release of carbon dioxide into the air. Consequently, the recycled product retains only around 15% of the original input’s weight.

In contrast, the Composting-free Technology has a much shorter processing period and does not emit gases (no reduction in carbon content). By adding 1% to 2% of the formula, which includes enzymes and additives, during the process, we can obtain 102% wet fertilizer and 33% dried fertilizer respectively. Since the reaction period for Composting-free treatment is only 1 hour, it is possible to directly transform the waste into wet fertilizer. This reduces the need for drying and storage, thus cutting down on time and energy costs. Therefore, in the agricultural field, it is most cost-effective to apply the wet fertilizer to the soil immediately after treatment.

中文 (台灣)

中文 (台灣) Bahasa Indonesia

Bahasa Indonesia Tiếng Việt

Tiếng Việt Bahasa Melayu

Bahasa Melayu Français

Français Español

Español Português

Português